Cellule d’assemblage et de contrôle automatisée

16 octobre 2025

Aucun commentaire

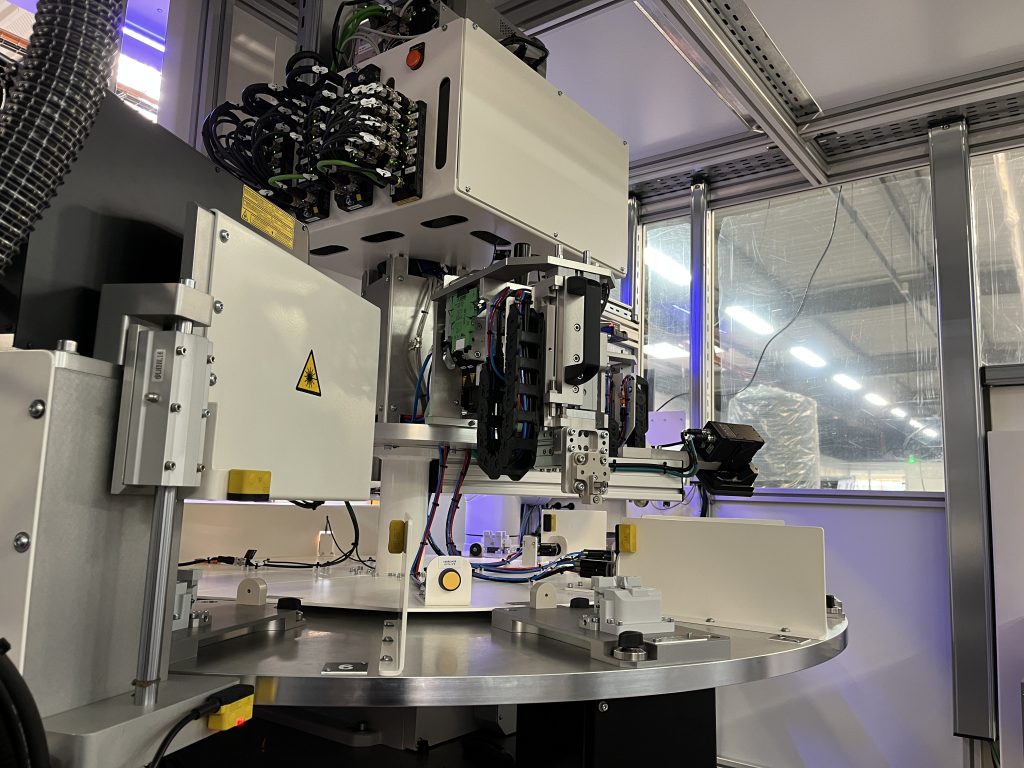

Cellule d’assemblage et de contrôle automatisée

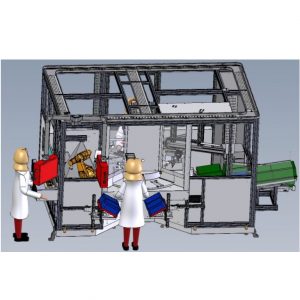

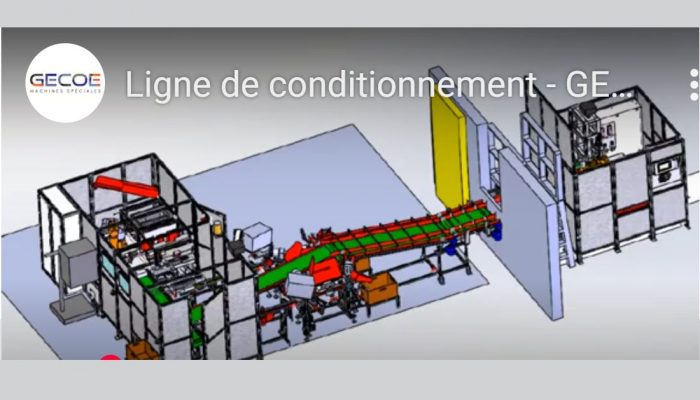

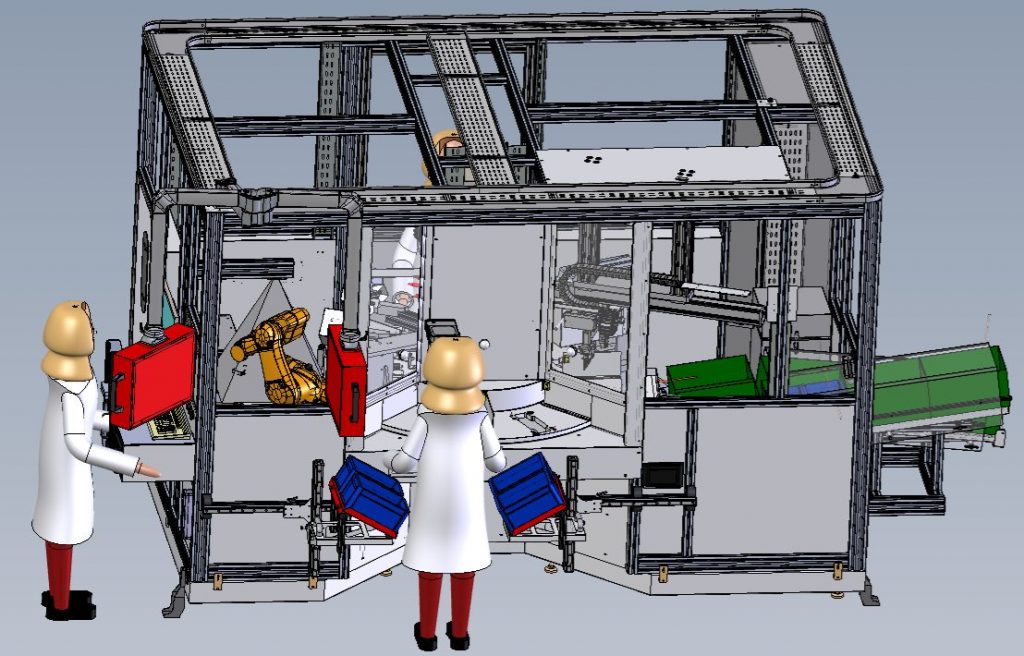

Pour l’un de nos clients dans le secteur automobile, nous avons développé une machine d’assemblage et de contrôle automatisée.

Cette machine permet l’approvisionnement et l’assemblage automatique, le contrôle process, le contrôle produit, le marquage laser et le conditionnement de modules électroniques.

Un poste opérateur permet une interaction en toute sécurité avec l’opérateur.

Notre client a plusieurs enjeux : nombre de référencesà produire, temps de cycle, contrôle process, contrôle produit, traçabilité, autonomie et coût d’industrialisation. Nous avons donc développé une machine d’assemblage articulée autour d’un plateau tournant 8 positions.

Position 1 et 2 / chargement boîtier :

- Le poste de travail permet un approvisionnement manuel rapide des boîtiers (5s/produit) avec assistance au positionnement via un capteur laser Keyence IL100 et un posage dédié pour maintenir la cadence.

- Un éclairage LED RGB informe l’opérateur du statut machine.

- Enfin, la sécurité et l’ergonomie sont assurées par une barrière immatérielle Keyence GL offrant une large zone de travail.

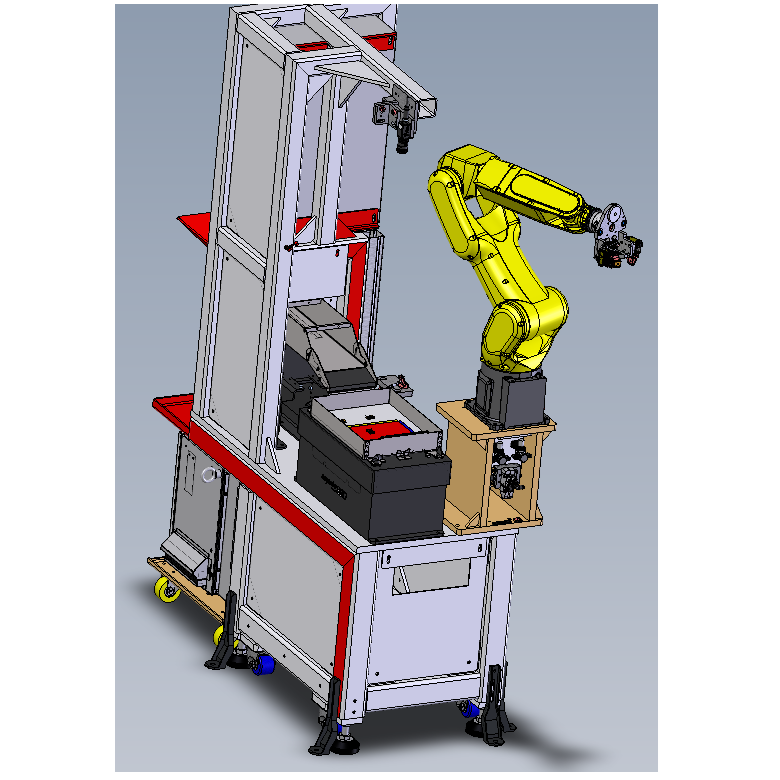

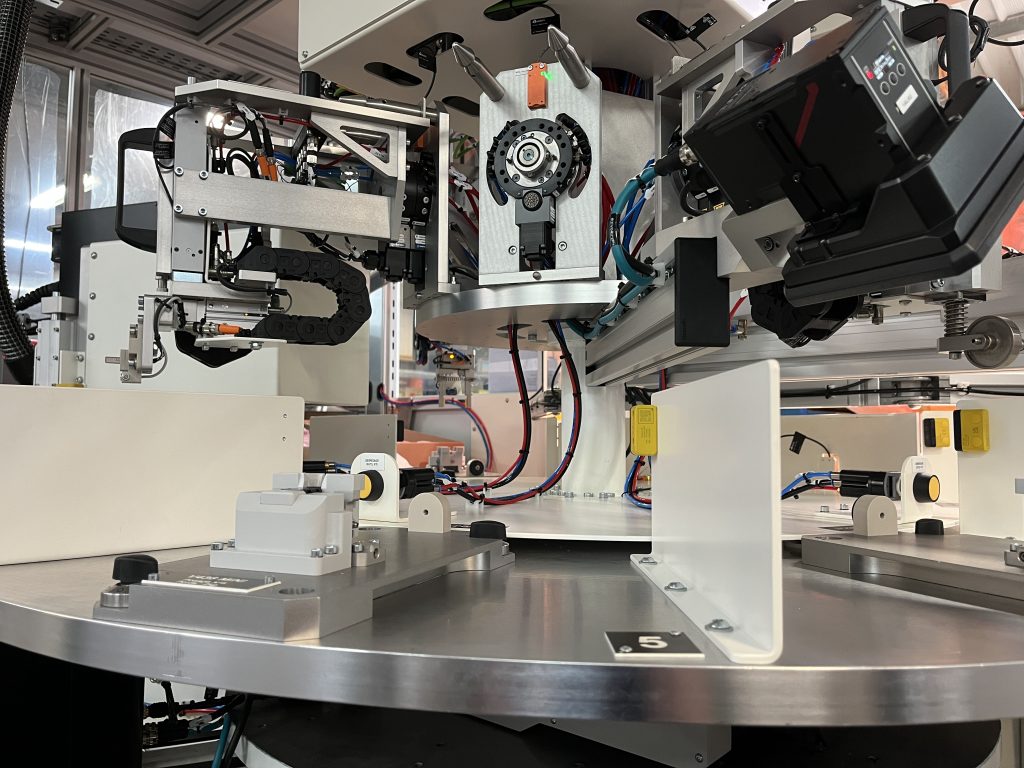

Position 3 / assemblage PCB :

- L’approvisionnement des PCB est fait via un Quasys JTF2 plus, garantissant une production continue et sécurisée.

- Un capteur de vision Keyence IV3 contrôle le remplissage des plateaux sans perte de temps de cycle.

- Le robot Staubli TX2-60 avec sa pince Schunk EGK25 assure le Pick & Place rapide et adaptable.

- Enfin, deux systèmes de vision Keyence VS-L 160MX réalisent les contrôles produits et process.

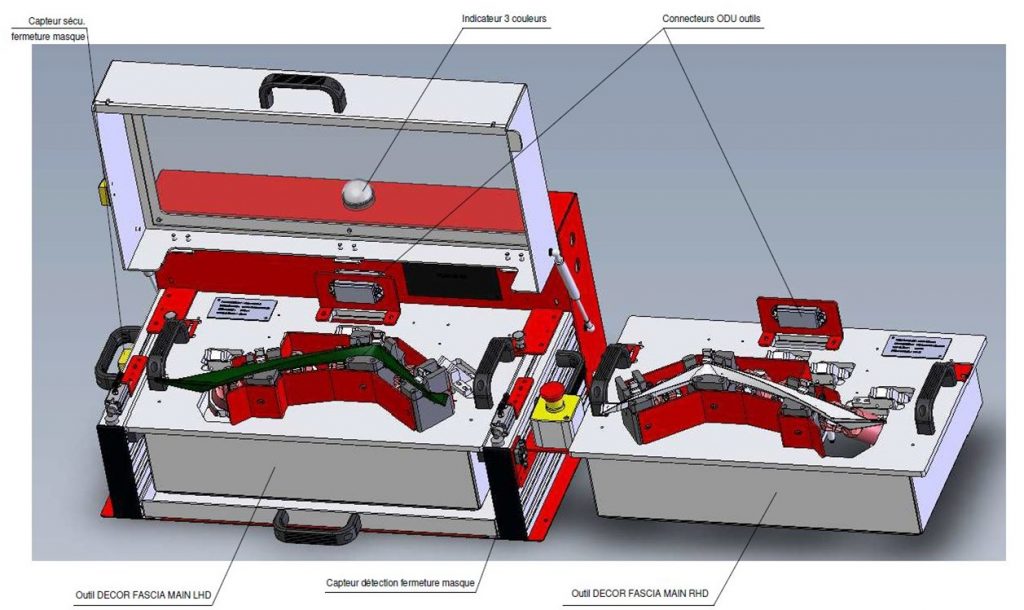

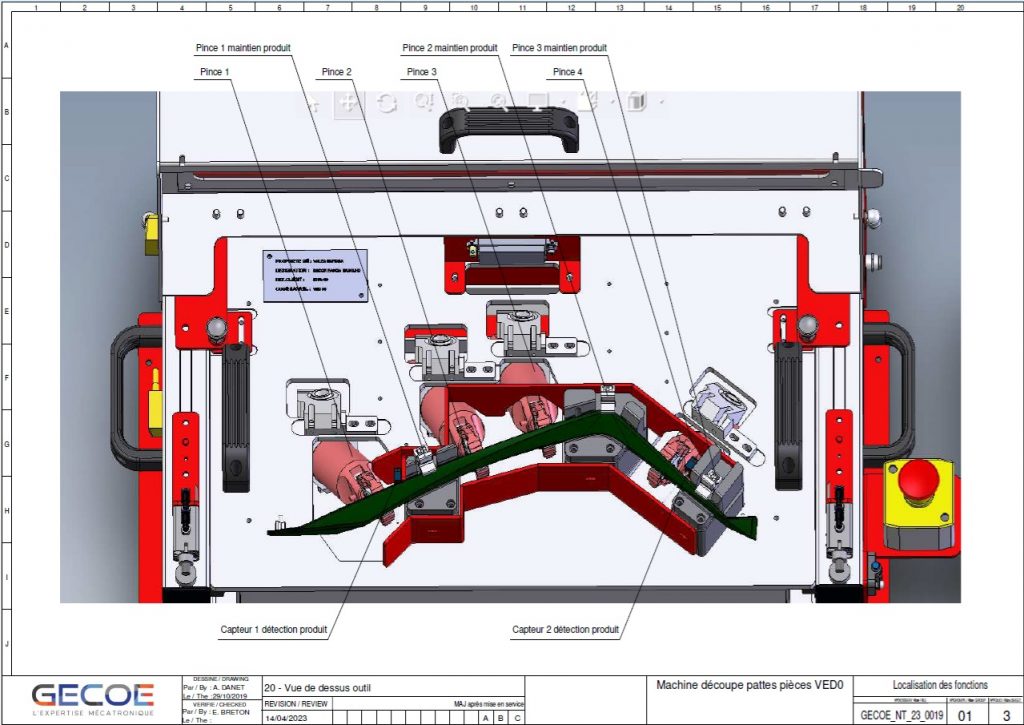

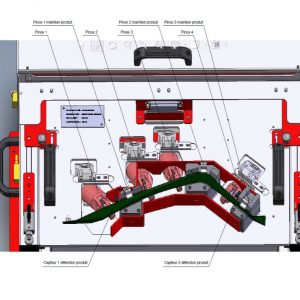

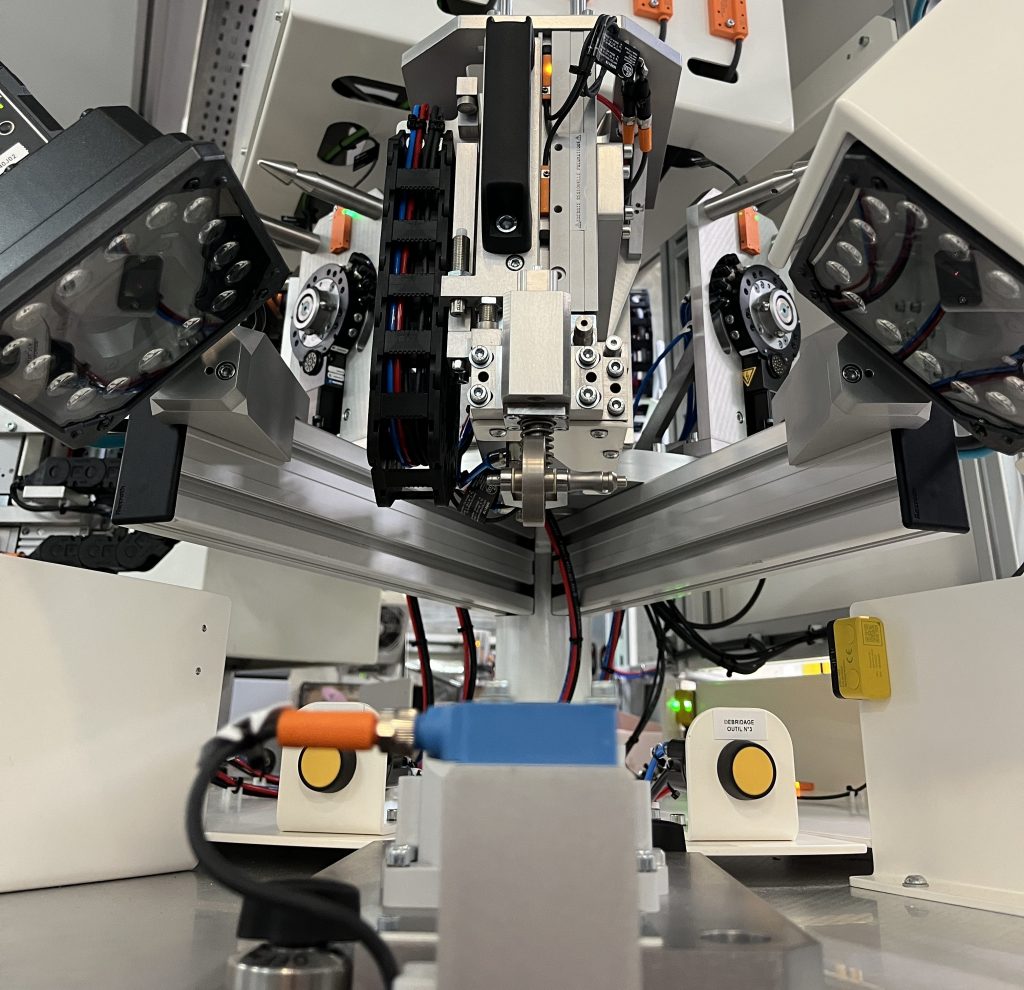

Position 4 / fermeture produit :

- Les boîtiers plastiques sont fermés et clipsés à l’aide d’outils spécifiques conçus pour le client.

- La conformité de la fermeture est ensuite vérifiée par deux systèmes de vision Keyence VS-L 160MX exploitant des outils d’IA pour contrôler plusieurs zones critiques du produit.

Position 5 / poste libre :

- Une position libre a été intégrée pour anticiper un futur contrôle optique (coordonnées chromatiques et flux) nécessitant alimentation, pilotage et mesure via spectromètre.

- Elle est équipée d’un changeur d’outils Schunk SW précâblé et d’une platine de fixation facilitant l’ajout de matériel.

- Cette conception garantit l’évolutivité du poste tout en utilisant un plateau tournant standard.

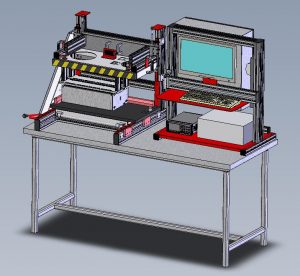

Position 6 / Test :

- La conformité des produits est vérifiée par un système de vision Keyence VS-L 500MX avec éclairage coaxial.

- Le contrôle fonctionnel s’effectue via un connecteur cloche relié à une passerelle LIN NI USB-8506 et au séquenceur EasyTest, assurant le test et la communication avec le produit.

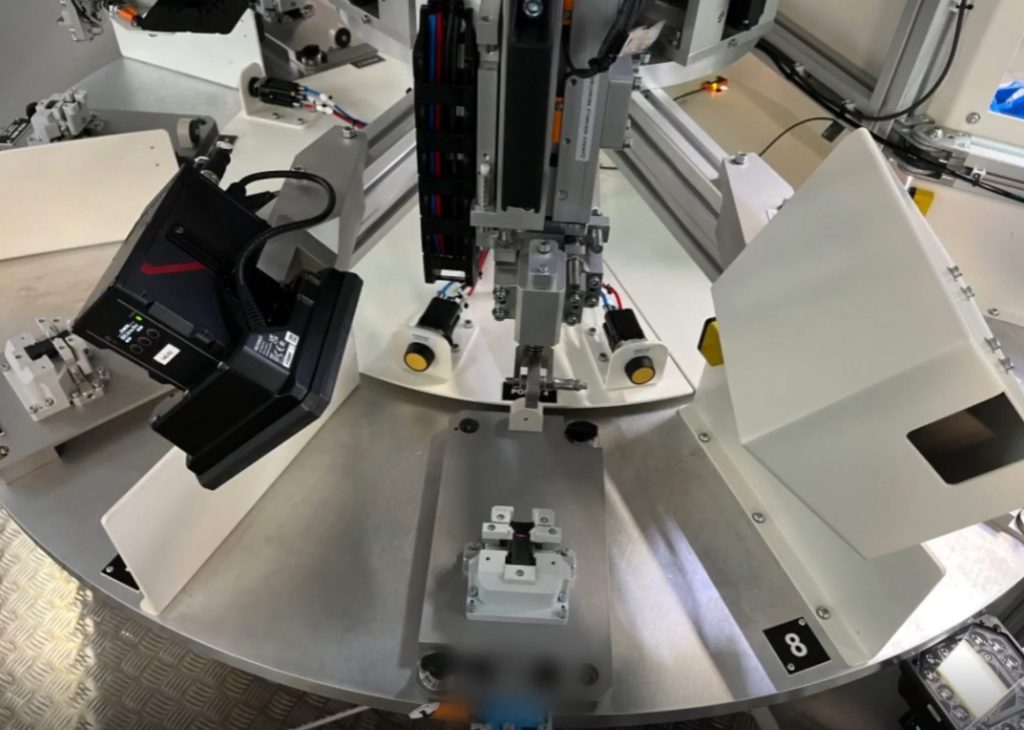

Position 7 / Marquage Laser:

- La traçabilité des produits est assurée par un graveur laser Keyence MD-X2000-H.

- La sécurité est garantie par une cloche escamotable équipée d’un interrupteur Sick STR1 et d’un système d’aspiration TBH – BF 200 R qui élimine les particules de gravure.

- Grâce au suivi en Z, le laser s’adapte automatiquement à l’épaisseur des produits, simplifiant les changements de référence et les réglages.

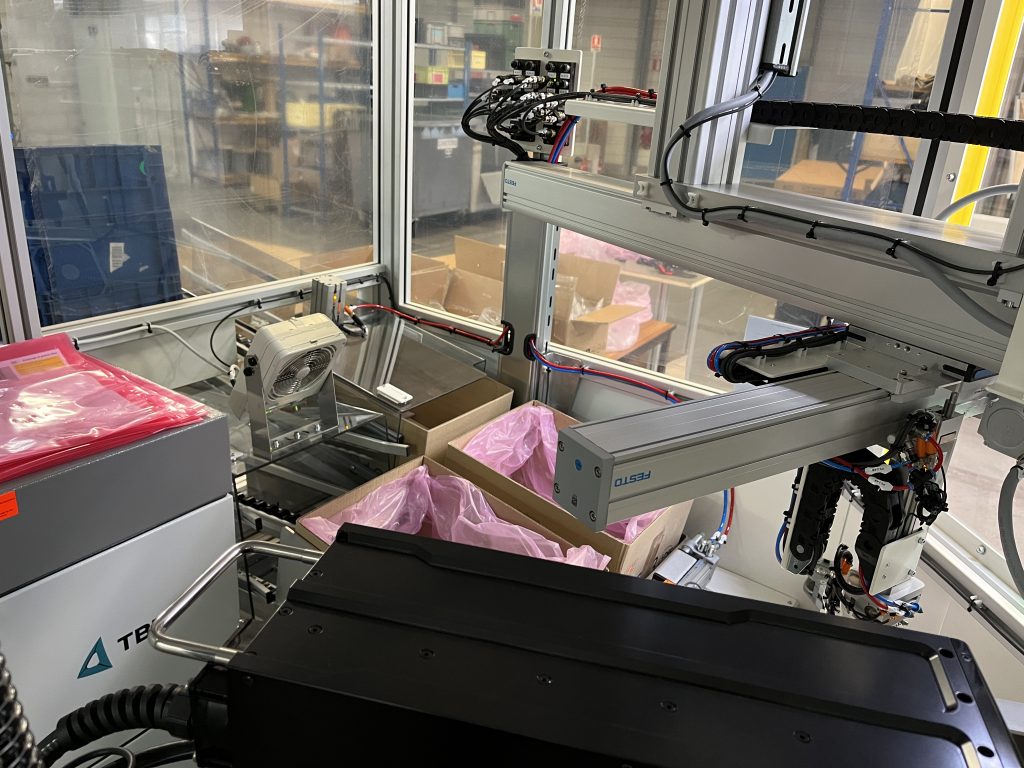

Position 8 / Evacuation :

- L’évacuation des produits finis est automatisée via un manipulateur 3 axes Festo équipé d’une pince adaptable à toutes les références client.

- Le Pick & Place hybride, piloté par automate, dépose les produits dans différentes zones selon le type de contenant.

- Les gravitaires assurent un stockage automatisé et sécurisé, offrant jusqu’à 8 heures d’autonomie et garantissant la qualité et la continuité de la production

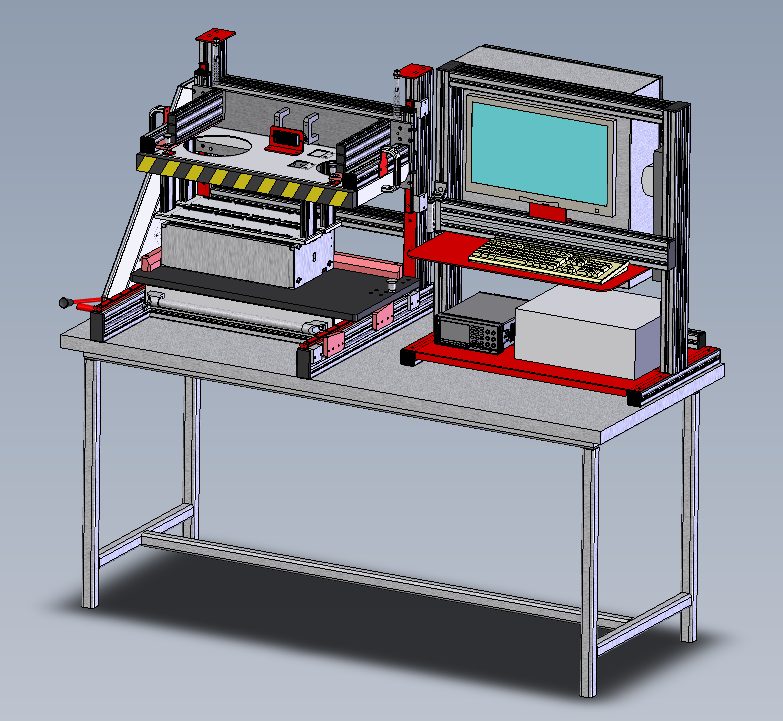

L’ensemble de ces éléments sont mis en œuvre par un automate Siemens et une IHM sur panel PC avec un Run Time. Cet équipement est un hybride dans le sens où nous avons intégré un PC avec notre séquenceur EasyTest pour la communication produit. Celui-ci est esclave de l’automate ce qui permet d’avoir la robustesse de l’automate tout en bénéficiant de la puissance d’EasyTest pour la communication LIN et la gestion des ressources de test.

Armoire électrique automate

Distribution entrées sorties Avant

Distribution entrées sorties Arrière

La cellule a été conçue pour faciliter la maintenabilité et l’accessibilité : une grande porte sécurisée et un plancher intégral permettent un accès aisé aux éléments critiques.

Les outils supérieurs sont stockés à l’intérieur pour simplifier les changements de production, tandis que l’architecture et le câblage, centralisés via un boîtier de dérivation et des répartiteurs I/O Link, assurent lisibilité et intervention rapide.

L’alimentation CPX400 et le multimètre AGILENT sont positionnés pour garantir fiabilité des mesures tout en restant accessibles Avec un temps de cycle de 5s, une autonomie de 4h, le tout contenu dans un espace de 4m x 2.5m et pas moins de 8 références de produits, cette machine répond aux besoins de notre client.