Liste des articles

Lignes complètes ou Ilot indépendant

Ligne d’Assemblage, de Contrôle et conditionnement, de boitiers métallique

Ligne avec convoyeur à tapis.

De quoi s’agit-il ?

Cette ligne est le reflet du savoir-faire du GECoE : automatisme, robotique, système de contrôle par vision, contrôle laser 3D, synchronisation d’axe électrique, ergonomie mécanique, et bien d’autres. Elle s’articule sur 4 zones permettant respectivement l’approvisionnement des produits, l’assemblage, le contrôle des produits et le packaging.

Qu’est-ce qu’elle vous apporte ?

Toute automatisée, cette ligne permet de s’affranchir des limites humaines, et des pénibilités de mouvements répétitifs. Optimisation, temps de cycle, ergonomie ont été les mots d’ordres pour réaliser cette ligne.

Ligne CID (Central Information Display / Afficheur Central d’Information)

Nous proposons l’étude, la conception et la réalisation de lignes complètes.

L’exemple de CID (Central Information Display / Afficheur Central d’Information)

C’est une ligne d’assemblage et de contrôle entièrement automatisée permettant de produire des CID et d’effectuer tous les tests nécessaires à leur bon fonctionnement.

Pour qui et pourquoi ?Cette ligne a été réalisée pour un client dans le domaine de l’automobile afin d’assembler différentes références de produits sur une même ligne sans l’extraire de son support. Cette ligne a été si bien accueillie qu’elle fut quadruplée afin de permettre une grande efficacité de production.

- Flexibilité

- Programmation

- Ajout de nouvelles références

- Circuit fermé

- Protection du produit sur toute la ligne

Son prédécesseur est une ligne semi-automatisée réalisée en 2015. Elle proposait déjà l’assemblage et le contrôle de CIDs avec le moins de manipulation humaine possible.

Packaging PCB en alvéoles Client.

Mise en caisse robotisée de PCB après dégrappage (séparation des PCB du flan)

a) Prise unitaire des PCB

b) Mise en position de Scan du Datamatrix

c) Puis mise en alvéoles client

Chargement machine de gravage laser

De quoi s’agit-il ?

Notre client, nous a demandé de robotiser un poste de gravage laser manuel initialement chargé par un robot à un seul préhenseur et conditionnant les produits dans une seule alvéole de 9 placements. Nous avons donc doublé la capacité de la machine déjà installée en créant 2 chargements robotisés avec des « cobots » (robots collaboratifs). Nous avons aussi opté pour un préhenseur à 2 outils ainsi qu’à l’utilisation de 2 alvéoles de conditionnement par robots.

Quels sont ses avantages?

Le temps de cycle sur cette machine est passée de 22 sec à 13,7 sec. De plus, les 2 alvéoles par robot permettent de diminuer les fréquences d’intervention par les opérateurs. Nous avons donc globalement optimisé cette étape de la production afin d’améliorer la productivité de notre client.

Automatisation amont et aval d’une redresseuse Galdabini

But : Alimenter des arbres pleins sur une redresseuse automatique Galdabini puis conditionner ces pièces en Kolox ou benne Sameto en sortie d’opération de redressage.

Le GECOE a proposé la solution suivante :

La cellule d’automatisation redresseuse Galdabini doit permettre le transfert d’arbre de transmission depuis la machine de traitement SAET vers la redresseuse Galdabini au travers d’un convoyeur puis d’un manipulateur à pince.

Après l’opération de redressage par la Galdabini, la cellule assurera l’accumulation puis l’évacuation de ces arbres vers des Kolox ou bennes Sameto au travers d’un manipulateur à aimant.

Machine de conditionnement automatisée et robotisée – GECoE

De quoi s’agit-il ?

D’une cellule automatisée. Permettant, à l’aide d’un robot Yaskawa, de charger les PCB, un à un, provenant de la détoureuse, d’effectuer leur traçabilité, par ITAC, et les conditionner dans des alvéoles, elle même empilées. Puis mettre ces alvéoles pleines dans un carton.

Les résultats obtenus ?

Le temps de cycle demandé par le client, pour les petites cartes, devant être inferieur à 3s. Nous avons atteint, en réalité, un temps de cycle de 2.2s.

Ligne de conditionnement paramédicale

Nous avons développé pour un fabricant de produits médicaux une ligne de conditionnement. Cette ligne permet la mise en coffret carton de perfusions et leur préparation pour l’expédition avec les enjeux suivants :

- Gestion des flux et de la traçabilité : Nous avons mis en place un suivi en temps réel des matières d’œuvre, par l’utilisation de lecteurs de code (Keyence) couplé à la gestion automatisme (gestion des états posage) et sa Supervision sur l’interface Homme/Machine (Siemens) afin de garantir la maîtrise du process.

- Conformité des coffrets : chaque fonction critique, que nous avons intégrée (dépose d’étiquettes, de témoins de stérilisation, et de notices), est contrôlé pendant le process par la mise en place de capteurs de vision (Baumer), de capteur de contraste (Keyence) et de lecteur de codes.

- Cadence : afin de respecter la cadence d’entrée des produits (3.5s) et de répondre aux variations de positionnement, nous avons mis en place un robot type scara (Staubli) équipé d’un préhenseur dédié et couplé à un système de tracking (Cognex) pour effectuer la prise dynamique des produits.

- Intégrité du produit : l’agencement des perfusions dans les coffrets carton étant un procédé crucial pour l’intégrité du produit, nous avons développé avec le client un système spécifique de remplissage par tiroirs.

- Flexibilité : l’ensemble de la conception de la ligne est orienté flexibilité avec notamment un asservissement du remplissage par capteur de distance laser (IFM), un système de convoyage modulaire (Interroll), une gestion automatisme spécifique (Siemens) et une conception hardware évolutive (Profinet, IO Link).

- Sécurité : les fonctions de flexibilité et de sécurité sont assurées par l’intégration d’un programme de sécurité et d’entré /sorties déportées en réseau (Profisafe).

A terme, cette ligne de conditionnement sera étendue avec l’ajout de deux ilôts de packaging supplémentaires. Par l’intégration de machines extérieures et une conception orientée vers la flexibilité et la maintenabilité, cette ligne répond aux enjeux de ce projet.

Pesage en ligne

Notre client a souhaité ajouter une fonction de pesage, du carton plein, sur sa ligne actuelle.

Il a également souhaité ajouté une fonction de tassage des rabats pour aider à la bonne fermeture du carton.

Nous lui avons, créé cette cellule pour effectuer l’ensemble des taches demandées. Voir les détails en vidéo ci dessous.

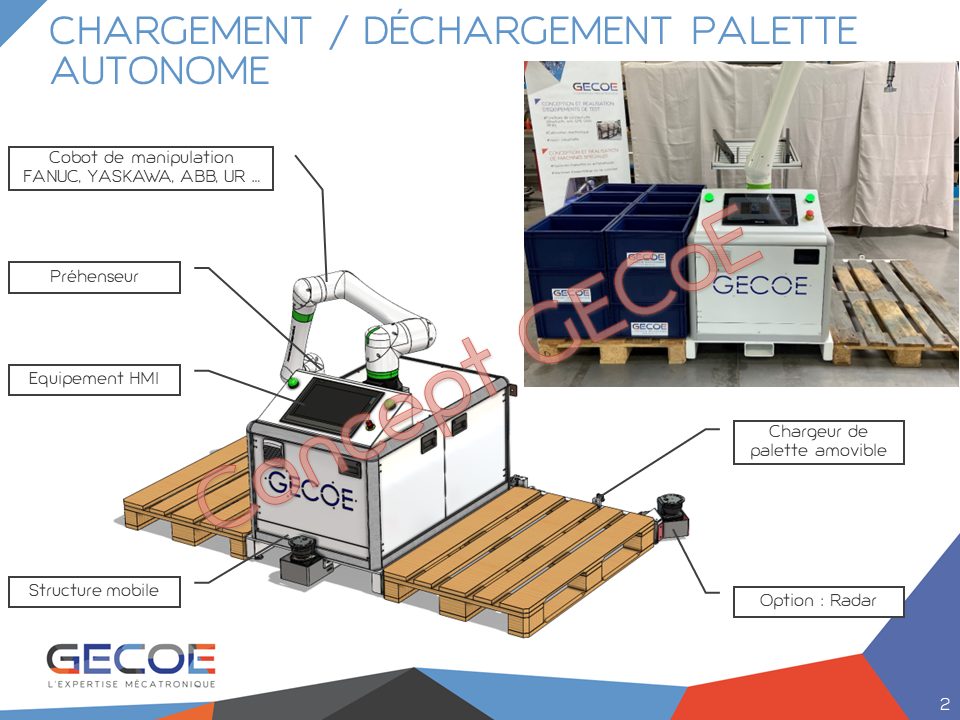

Palettisation GECOE

Notre palettiseur s’adapte à vos besoins.

En tant que fournisseur de machine spéciale, notre palettiseur se devait d’être flexible et évolutif.

C’est pourquoi nous y avons intégré, de base, un automate et une IHM.

Ainsi, nous avons la possibilité de faire évoluer la version de base pour correspondre au mieux à vos contraintes, problématiques et besoins.

La version de base intègre donc :

– Un châssis compact (taille d’une palette) transportable

– Un robot (marque au choix)

– Un automate et une IHM

– Un préhenseur simple (manipulation carton)

Nous avons la possibilité de la personnaliser suivant vos applications :

– Préhenseur custom (suivant votre application)

– Vitesse en toute sécurité (ajout de radars pour permettre de dépasser 250mm/s avec le robot)

– Palette haute (ajout d’une colonne électrique pour augmenter la hauteur de travail)

– Surcharge (adaptation d’un robot avec une charge admissible supérieur à 10 kg)

– Gestion des flux (l’automate nous permet de développer une gestion des flux correspondant à votre application)

– Traçabilité (communication avec votre système de traçabilité par l’automate)

– Préférence pour un robot spécifique (nous pouvons adapter le palettiseur d’un point de vue mécanique, électrique et automatisme)

– Autres besoins spécifiques (nous étudions toutes vos demandes pour adapter le palettiseur à vos besoins, l’intégrer et même développer des périphériques)